以下是工业废水除盐脱氮优化处理新技术的综合整理,结合了生物、化学、物理及组合工艺的创新方法,涵盖高盐、高氨氮等复杂废水的治理需求

一、生物处理技术优化

1. 耐盐菌与膜生物反应器(OSMMBR系统)

技术原理:采用耐盐菌群(耐受盐度10-30g/L)与改性PPSU膜组件协同作用。耐盐菌在高盐环境下保持90%以上COD除去率,同时膜组件截留污泥及悬浮物,实现出水SS趋近于零,氨氮除去率>95%,总氮除去率>85%。

优势:抗冲击负荷能力强,适用于电镀、制药等高盐废水,支持资源化回用与盐分回收。

2. 可生物降解聚合物载体技术

技术原理:利用可降解聚合物作为微生物载体,增强脱氮菌在高盐环境中的附着与代谢效率。通过降解有机物降低系统负荷,提升脱氮稳定性。

应用场景:适用于含盐量高且有机物浓度低的废水,如化工、印染废水。

二、物理化学处理技术

1. 电催化氧化技术

技术原理:通过电化学反应将高氨氮直接氧化为N,同步除去COD及盐分。处理高氨氮(>1000mg/L)、高盐废水后,氨氮可降至6mg/L以下,盐含量≤1000mg/L。

优势:适用于B/C比低、传统生化法难处理的废水,如焦化、农药废水。

2. 蒸发结晶与分盐技术

技术原理:结合蒸发浓缩(MVR技术)、冷冻分盐等工艺,通过相图分析准确分离混合盐(如硫酸钠、氯化钠),实现盐分资源化回收。

应用案例:交城经济开发区采用“两级反渗透+纳滤分盐+蒸发结晶”工艺,实现废水零排放,副产盐可外售。

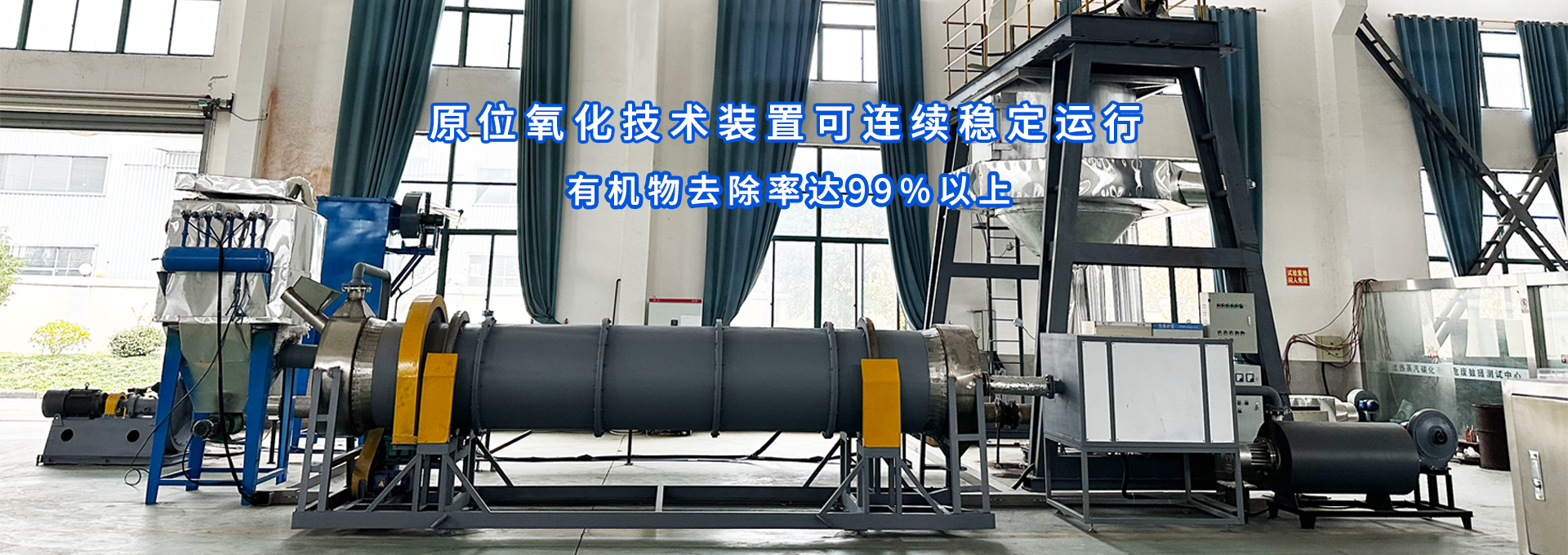

3. 催化湿式氧化(CWAO)

技术原理:在高温高压下,利用催化剂将有机物及氨氮氧化为CO、H?O及N。COD除去率>90%,适用于焦化、石化等难降解废水。

特点:反应条件温和(相比传统湿式氧化),装置占地面积小,能耗低。

三、膜分离与组合工艺

1. RANS膜脱氨技术

技术原理:利用中空纤维膜分离气态NH,通过酸吸收液转化为铵盐。适用于高盐、低有机物废水,占地仅为传统脱气塔的1/10。

优势:封闭运行,无二次污染,氨氮除去效率高。

2. 组合深度处理工艺

流程示例:混凝沉淀→臭氧催化氧化→多级膜过滤→电渗析脱盐。通过耦合技术除去有机物、重金属及盐分,实现废水深度净化与回用。

适用性:针对高含盐工业废水,如化工、冶金行业。

四、智能化与资源化创新

1. 智能控制系统

应用:迈安德的高盐废水处理系统通过DCS集成控制,实时优化蒸发、分盐等参数,降低能耗与人工成本;OSMMBR系统通过智能调节DO、pH等参数,减少30%人工操作量。

2. 资源化循环模式

案例:交城经济开发区将处理后的产水回用于生产,浓水结晶提取工业盐,形成“处理-回用-资源化”闭环,衍生盐品深加工产业链。

五、技术选型建议

高盐低有机物废水:优先选择RANS膜脱氨或电催化氧化技术。

高盐高有机物废水:采用OSMMBR系统或CWAO技术,结合蒸发分盐实现资源化。

零排放需求场景:推荐“膜浓缩+蒸发结晶”组合工艺,参考交城项目经验。

该文章来源:微信公众号“环保项目工程技术中心”

公众号

公众号 手机官网

手机官网